Schritt | Beschreibung | Auswirkungen auf die Qualität |

|---|---|---|

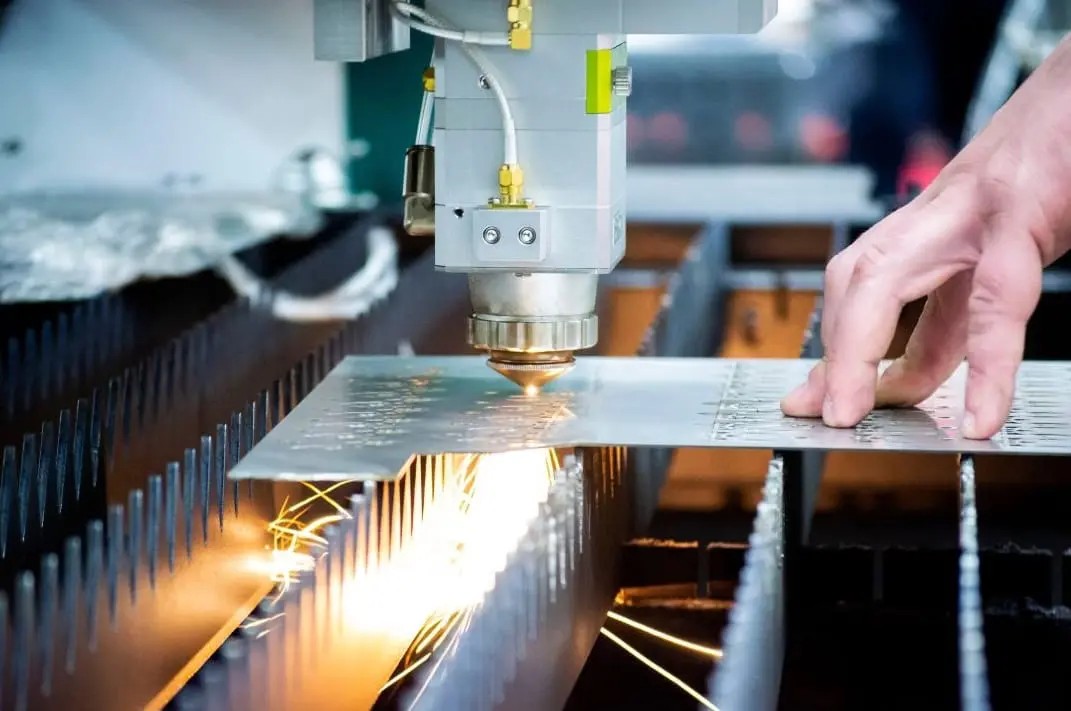

Schneiden | Wendet schonende Verfahren wie Laser- und Wasserstrahlschneiden an. | Sorgt dafür, dass die Teile exakt passen und weniger Metall verschwendet wird. |

Biegung | Verwendet Werkzeuge wie CNC-Biegemaschinen für exakte Winkel. | Wird zum Bau komplizierter Formen benötigt. |

Zusammenbau | Verwendet Schweißen, Nieten oder Kleben. | Verändert die Stärke und Qualität des Endprodukts. |

Viele Unternehmen nutzen das Fertigungsverfahren, um Metallteile herzustellen, die robust sind und gut funktionieren.

Verstehen Sie, warum jeder Schritt bei der Blechbearbeitung wichtig ist. Schneiden, Biegen und Montieren tragen dazu bei, dass die Teile stabil und präzise gefertigt werden.

Planen Sie Ihre Designarbeit sorgfältig. Sorgfältige Planung spart Zeit und vermeidet Fehler. So stellen Sie sicher, dass das Produkt den Kundenwünschen entspricht.

Wählen Sie die besten Materialien für Ihr Projekt. Berücksichtigen Sie Festigkeit, Gewicht und Kosten. So stellen Sie sicher, dass Ihr Projekt gut funktioniert und lange hält.

Wählen Sie die für Ihre Bedürfnisse geeigneten Schneidverfahren. Techniken wie Scheren und Laserschneiden haben jeweils ihre Vorteile. Sie können schnell oder sehr präzise sein.

Führen Sie in jedem Produktionsschritt Qualitätskontrollen durch. Prüfen Sie regelmäßig, um Fehler frühzeitig zu erkennen. So stellen Sie sicher, dass das Endprodukt von sehr guter Qualität ist.

Jede individuelle Blechbearbeitungsprojekt Alles beginnt mit einer Idee. Ingenieure und Designer besprechen, was das Produkt leisten soll. Sie überlegen auch, wie groß es sein und welche Form es haben soll. Gute Planung hilft Teams, Fehler zu vermeiden und spart Zeit. Wenn Teams die Planung vernachlässigen, können später Probleme auftreten.

Die Entwurfsphase umfasst einige wichtige Schritte. Die folgende Tabelle zeigt, wie jeder Schritt auf dem vorherigen aufbaut:

Bühne | Beschreibung |

|---|---|

Blaupausenerstellung | Ingenieure erstellen Baupläne für die Konstruktion. |

Grobe Zeichnung | Designer fertigen Skizzen an, um ihre Ideen zu veranschaulichen. |

Fertiggestellte Zeichnungen | Die Teams erstellen detaillierte Zeichnungen, um den Prozess der kundenspezifischen Blechbearbeitung zu unterstützen. |

Sorgfältige Planung ist die Grundlage für die gesamte weitere Arbeit. Sie hilft den Teams, die besten Materialien und Bauweisen auszuwählen. Dieser Schritt stellt außerdem sicher, dass das Endprodukt den Kundenwünschen entspricht.

Technische Zeichnungen sind bei der kundenspezifischen Blechbearbeitung unerlässlich. Sie zeigen alle Details des Bauteils, einschließlich Maße, Materialien und Oberflächenbeschaffenheit. Übersichtliche Zeichnungen tragen zu präziserem Arbeiten und weniger Materialverschwendung bei.

Die folgende Tabelle erläutert, wie verschiedene Teile technischer Zeichnungen den Prozess unterstützen:

Schlüsselelement | Einfluss auf den Herstellungsprozess |

|---|---|

Abmessungen | Sorgt dafür, dass die Teile auf die richtige Größe zugeschnitten werden, damit weniger Abfall entsteht. |

Toleranzen | Sorgt dafür, dass die Teile gut zusammenpassen und erleichtert so die Montage. |

Materialien | Gibt den Teams vor, welches Metall sie verwenden sollen, da dies die Festigkeit und die Kosten beeinflusst. |

Oberflächen | Bestimmt, wie die Oberfläche aussieht und funktioniert. |

Prozesse | Zeigt, welche Methoden man anwenden sollte, wie z. B. Biegen und Schweißen, um gute Ergebnisse zu erzielen. |

Ohne gute technische Zeichnungen müssen die Teams unter Umständen raten. Das kann zu Materialverschwendung, höheren Kosten und Verzögerungen im Projekt führen. Kundenspezifische Blechbearbeitung Genauigkeit ist in jedem Arbeitsschritt unerlässlich. Wenn Teams mit klaren Zeichnungen arbeiten, können sie viele Arten von Blechteilen herstellen und sich ihrer Arbeit sicher sein.

Ingenieure wählen die Metalle für die Blechbearbeitung sorgfältig aus. Stahl ist das am häufigsten verwendete Metall und macht etwa 93 % aller Blechprodukte aus. Aluminium gewinnt jährlich an Beliebtheit. Viele Unternehmen verwenden es für besonders leichte Bauteile. Auch andere Metalle wie Kupfer, Messing und Titan spielen eine wichtige Rolle. Jedes Metall besitzt spezielle Eigenschaften, die für die Blechbearbeitung von Vorteil sind.

Stahl: 93 % Marktanteil

Aluminium: Am schnellsten wachsendes Segment

Kupfer, Messing, Titan: Werden für spezielle Anwendungen verwendet

Stahl ist robust und langlebig. Aluminium ist leichter und eignet sich gut für Produkte mit geringem Gewicht. Kupfer und Messing rosten nicht so leicht und leiten Strom gut. Titan ist ebenfalls robust und leicht. Diese Metalle werden in der Blechverarbeitung für vielfältige Anwendungen eingesetzt.

Bei der Auswahl von Metallen für die Blechbearbeitung berücksichtigen die Teams viele Aspekte. Sie prüfen, wie sich das Metall im fertigen Produkt verhält. Ist das Bauteil im Freien oder wird es Feuchtigkeit ausgesetzt, muss es rostbeständig sein. Festigkeit und Flexibilität sind für die geplante Verwendung wichtig. Auch Kosten und Gewicht spielen eine Rolle. Manche Projekte erfordern Metalle, die sich leicht verarbeiten oder beschaffen lassen.

Tipp: Die Wahl des besten Metalls kann Geld sparen und die Lebensdauer der Produkte verlängern.

Folgende Hauptpunkte sind zu beachten:

Anforderungen an die Korrosionsbeständigkeit

Mechanische Eigenschaften

Kostenbeschränkungen

Gewichtsbeschränkungen

Montageprozess

Materialverfügbarkeit

Ingenieure gleichen diese Anforderungen mit jedem Projekt ab. Der Blechbearbeitungsprozess folgt diesen Regeln, um robuste und sichere Bauteile herzustellen. Experten prüfen jede Option sorgfältig, bevor sie eine Entscheidung treffen. Sie wissen, dass die Wahl des richtigen Metalls die Funktion und Lebensdauer des Produkts verbessert.

Das Zuschneiden ist der erste wichtige Schritt bei der Herstellung von Blechteilen. Arbeiter verwenden verschiedene Verfahren, um Bleche zu schneiden und zu formen. Die gewählte Schneidmethode beeinflusst die Geschwindigkeit, die Kosten und die Qualität des Produkts. Sicherheit hat beim Zuschneiden höchste Priorität. Die Teams müssen die Regeln befolgen, um die Sicherheit von Mensch und Maschine zu gewährleisten.

Das Zuschneiden von Blechzuschnitten ist ein erster Schritt bei der Herstellung von Blechteilen. Arbeiter verwenden Maschinen, um flache Bleche in Zuschnitte zu schneiden. Zuschnitte sind Teile mit speziellen Formen und Abmessungen. Scheren ist ein gängiges Verfahren zum Zuschneiden von Blechzuschnitten. Bei dieser Methode wird Kraft eingesetzt, um schnell gerade Schnittlinien zu erzeugen. Scheren eignet sich gut für die Herstellung vieler einfacher Formen.

Beim Stanzen wird überschüssiges Material abgetragen, sodass das gewünschte Teil entsteht. Dieses Verfahren eignet sich gut für die Herstellung vieler gleichartiger Teile. Da beim Stanzen jedoch Abfall entsteht, müssen Teams im Vorfeld Kosten sparen. Die Qualität des gestanzten Teils ist für die nachfolgenden Arbeitsschritte entscheidend. Eine gute Werkzeugkonstruktion und die Wahl geeigneter Materialien tragen dazu bei, Abfall zu reduzieren und bessere Teile herzustellen.

Tipp: Eine gute Planung beim Zuschnitt kann Metall und Geld sparen.

Hier ist eine Tabelle, die zwei Zuschnittverfahren vergleicht:

Besonderheit | Scheren | Laserschneiden |

|---|---|---|

Verfahren | Mechanisch (Bruch) | Thermisch (Schmelzen/Verdampfen) |

Geschwindigkeit | Hoch (gerade Schnitte) | Variable (Material, Komplexität) |

Präzision | Untere | Höher |

Kosten | Untere | Höher |

Scheren ist schnell und günstig für einfache Schnitte. Laserschneiden ist präziser und eignet sich auch für komplexe Formen, ist aber teurer.

Stanzen ist ein weiterer wichtiger Schritt bei der Herstellung von Blechteilen. Arbeiter verwenden Stempel und Matrizen, um Löcher oder Formen in Bleche zu stanzen. Dieses Verfahren ist schnell und eignet sich gut für die Fertigung vieler Teile. Stanzen ist für viele Metalle geeignet und ermöglicht die Herstellung passgenauer Teile.

Stanzen hat Vor- und Nachteile. Es ist kostengünstig für große Serien und ermöglicht die schnelle Teilefertigung. Allerdings kann Stanzen das Metall verbiegen und seine Form verändern. Die Werkzeugeinrichtung ist zeit- und kostenintensiv. Für dickere Metalle oder sehr detaillierte Formen ist Stanzen weniger geeignet.

Vorteile | Einschränkungen |

|---|---|

Macht Löcher für weniger Geld | Kann das Metall biegen oder verändern |

Schnell und funktioniert gut | Werkzeuge benötigen Zeit und Geld für die Einrichtung. |

Funktioniert mit vielen Metallarten | Für dickere Metalle nicht so gut geeignet |

Günstig für große Aufträge | Schwierig bei sehr detaillierten Formen |

Stellt Teile her, die gut passen | Hohe Anfangskosten |

Schnelle Produktion | Kann das Metall biegen oder verändern |

Teams müssen bei der Auswahl des Stanzverfahrens für Blechbearbeitungen Geschwindigkeit, Preis und Qualität berücksichtigen.

Neue Schneidwerkzeuge haben die Metallverarbeitung revolutioniert. Beim Laserschneiden wird Metall mit starkem Licht geschmolzen oder verbrannt. Dieses Verfahren ist sehr präzise und eignet sich am besten für dünne bis mitteldicke Bleche. Plasmaschneiden nutzt elektrische Lichtbögen zum schnellen Schneiden dicker Metalle, ist aber nicht so präzise wie Laserschneiden. Wasserstrahlschneiden verwendet Wasser mit Sand oder Schleifmittel unter hohem Druck. Da bei diesem Verfahren keine Hitze entsteht, bleibt das Metall formstabil.

Hier ist eine Tabelle, die moderne Schneidemethoden vergleicht:

Besonderheit | Plasmaschneiden | Laserschneiden | Wasserstrahlschneiden |

|---|---|---|---|

Präzision | ±0,02″ | ±0,002″ | ±0,001″ |

Geschwindigkeit bei dicken Materialien | Schnell | Langsam oder unmöglich | Mäßig |

Hitzeeinwirkung | Bedeutsam | Mäßig | Keiner |

Materialvielfalt | Nur leitfähige Metalle | Metalle und einige Nichtmetalle | Fast alle Materialien |

Laserschneiden eignet sich am besten für dünne Bleche und ist sehr präzise. Plasmaschneiden ist gut für dicke Metalle und schnell. Wasserstrahlschneiden ist am präzisesten und für nahezu alle Materialien geeignet, jedoch langsamer.

Hinweis: Teams müssen Schutzausrüstung wie Handschuhe und eng anliegende Kleidung tragen und beim Schneiden Maschinenschutzvorrichtungen verwenden. Feuerlöscher und Erste-Hilfe-Kästen sollten in der Nähe bereitliegen. Arbeiter sollten Hebezeuge benutzen und Lasten sicher anheben.

Das Schneiden ist ein entscheidender Schritt bei der Herstellung von Blechteilen. Die Wahl des richtigen Verfahrens trägt zu präzisen Teilen bei, spart Material und hält die Kosten niedrig. Teams müssen für jeden Auftrag das optimale Verfahren auswählen, um stabile und hochwertige Teile zu erhalten.

Durch Biegen wird flaches Metall in die gewünschte Form gebracht. Arbeiter verwenden Maschinen, um das Metall im richtigen Winkel zu biegen. Abkantpressen, Faltmaschinen und Walzenbiegemaschinen kommen häufig zum Einsatz. Jede Maschine biegt Metall auf ihre eigene Weise. Das gewählte Werkzeug hängt von der Größe und dem Winkel des Werkstücks ab.

Beim Biegeprozess müssen Winkel und Dicke kontrolliert werden. Viele Faktoren beeinflussen die Genauigkeit des Werkstücks im Vergleich zur Sollform. Dazu gehören die Metallart, der Biegeradius und die Qualifikation des Bedieners. Teams überprüfen die Toleranzen, um eine optimale Passung der Teile zu gewährleisten. Die folgende Tabelle zeigt die Faktoren, die die Biegetoleranzen beeinflussen:

Toleranztyp | Faktoren, die die Toleranz beeinflussen | Materialbeispiele |

|---|---|---|

Winkeltoleranzen | Duktilität, Biegeradius, Werkzeugpräzision, Mehrfachbiegungen, Bedienerfertigkeit | N / A |

Dickentoleranzen | Werkstoffart (warmgewalzt vs. kaltgewalzt), Walzverfahren, gestapelte Baugruppen, Oberflächenbeschaffenheit | Warmgewalzter, kaltgewalzter Stahl |

Ebenheitstoleranzen | Materialvariationen, Fertigungstechniken, Größe und Form der Teile, Verbesserungsmethoden | Kaltgewalzter Stahl weist eine bessere Planheit auf. |

Tipp: Die Teams sollten nach jedem Arbeitsschritt den Biegewinkel und die Dicke überprüfen. Das trägt dazu bei, dass die Arbeit korrekt ausgeführt wird.

Manche Arbeiten erfordern mehr als nur einfache Biegungen. Arbeiter verwenden Spezialwerkzeuge und Maschinen, um Kurven und Profile herzustellen. Die Fertigung dieser Formen ist zeitaufwändiger und erfordert mehr Geschick. Komplexere Formen bedeuten längere Rüst- und Maschinenzeiten.

Komplexe Formen benötigen mehr Zeit zum Aufbau und sind teurer.

Spezialwerkzeuge und längere Maschinenlaufzeiten erhöhen den Preis für jedes einzelne Teil.

Für die Bearbeitung komplexer Formen werden mehr Programmierkenntnisse und Fachkräfte benötigt.

Komplexe Formen können das Produkt stabiler und besser machen. Teams müssen jedoch mit höheren Kosten und längeren Entwicklungszeiten rechnen. Eine gute Planung hilft ihnen, diese Herausforderungen zu meistern und den Arbeitsablauf aufrechtzuerhalten.

Hinweis: Bei der Erstellung komplexer Formen sollten die Teams die Kosten und den Zeitaufwand des Projekts berücksichtigen.

Bei der Blechbearbeitung kommen verschiedene Verfahren zum Einsatz, um Teile zu verbinden. Diese Methoden tragen zur Stabilität und Sicherheit der Produkte bei. Die Art und Weise, wie die Teile zusammengefügt werden, beeinflusst ihre Funktionsfähigkeit.

Schweißen ist die gängigste Methode, Metallteile zu verbinden. Dabei wird Hitze und gegebenenfalls Druck eingesetzt, um die Teile zu schmelzen und zu verbinden. So entsteht eine stabile und bruchfeste Verbindung. Schweißen ist besonders wichtig für Arbeiten, bei denen Sicherheit höchste Priorität hat, wie beispielsweise im Flugzeugbau und beim Militär. Maschinen können selbstständig schweißen und so die Produktion beschleunigen und verbessern. Teams entscheiden sich für das Schweißen, wenn Teile dauerhaft und optisch ansprechend sein sollen. Schweißen erhält die Festigkeit des Metalls und verändert es durch Hitze kaum. Da viele Metalle geschweißt werden können, eignet sich das Verfahren für eine Vielzahl von Projekten. Schweißen sorgt für Langlebigkeit und ein ansprechendes Aussehen. Deshalb nutzen viele Unternehmen das Schweißen für die Herstellung von Rahmen, Gehäusen und Schränken.

Schweißen ist die beste Methode, um starke und dauerhafte Verbindungen in der Metallverarbeitung herzustellen.

Nieten eignet sich gut, wenn Teams unterschiedliche Materialien verbinden oder in beengten Räumen arbeiten müssen. Es gibt viele Arten von Nieten, wie Voll-, Halb- und Blindnieten. Jede Art wird für einen bestimmten Anwendungsbereich verwendet. Nieten ist hilfreich, wenn das Produkt später wieder demontiert oder repariert werden muss. Da keine Hitze zum Einsatz kommt, bleibt das Metall unverändert. Nieten ist langsamer als Schweißen und kann unschöne Unebenheiten hinterlassen. Nieten werden beispielsweise bei Brücken, Schiffen und Konsumgütern eingesetzt, wo eine zuverlässige Befestigung wichtig ist.

Aspekt | Schweißen | Fesselnd |

|---|---|---|

Stärke | Sorgt für ein stärkeres und dauerhafteres Gelenk | Verbindungen sind schwächer als Schweißnähte. |

Haltbarkeit | Sehr robust, gut geeignet für harte Rahmen | Nicht so stabil, gut zum Auseinandernehmen. |

Ästhetik | Glatte Oberfläche, sieht gut aus | Nieten können hervorstehen und schlecht aussehen |

Anwendungen | Wird in Flugzeugen, Verteidigungsanlagen und Schränken verwendet. | Wird in Produkten, Brücken und Schiffen verwendet |

Effizienz | Schneller und einfacher, man kann Maschinen benutzen. | Langsamer, erfordert Bohren und Nieten |

Beim Kleben werden Metallteile mithilfe von Klebstoff miteinander verbunden. Diese Methode eignet sich am besten für dünne Bleche und Teile, die nicht besonders stabil sein müssen. Teams verwenden Klebstoff, wenn Schweißen oder Nieten nicht möglich ist. Der Klebstoff sorgt für eine glatte Oberfläche und beugt Rost vor. Klebeverbindungen kommen in der Elektronik, bei Karosserieteilen und leichten Bauteilen zum Einsatz. Durch den Klebstoff wird das Bauteil nicht schwerer und behält sein ansprechendes Aussehen.

Um bei Blechbearbeitungen die besten Ergebnisse zu erzielen, sollten die Teams die Fügemethode wählen, die den Anforderungen des Produkts entspricht.

Oberflächenbehandlungen schützen Bleche vor Rost und Beschädigungen. Sie verbessern zudem Aussehen und Haptik des Metalls. Ingenieure nutzen verschiedene Verfahren, um die Lebensdauer und Funktionalität von Metallen zu verlängern. Zu den gängigen Oberflächenbehandlungen gehören:

Schutzbeschichtungen wie klare und gelbe Chromatierung, Zinkbeschichtungen und Anodisierung.

Bei der Verchromung wird hartes, schwarzes Chrom für einen stärkeren Schutz verwendet.

Die Pulverbeschichtung bildet eine robuste Schicht, die Korrosion verhindert.

Durch das Anodisieren wird die natürliche Oxidschicht widerstandsfähiger.

Nasslack ist eine günstige Methode, um Rost zu verhindern.

Durch die Verzinkung entsteht eine starke Verbindung mit dem Metall.

Jede Behandlung trägt dazu bei, die Teile sicherer und widerstandsfähiger zu machen. Die Teams wählen die beste Methode für jedes Produkt und dessen Einsatzort aus.

Lackieren und Beschichten verleihen Blechen eine zusätzliche Schutzschicht. Diese Oberflächenbehandlungen halten Wasser und Chemikalien vom Metall fern. Sie tragen außerdem dazu bei, dass die Teile besser aussehen und länger halten.

Beschichtungen und Oberflächenbehandlungen schützen Metall vor Einflüssen wie Wasser und Chemikalien. Ohne diese Schutzschichten kann Metall rosten, an Festigkeit verlieren oder brechen. Diese Beschichtungen tragen dazu bei, dass Bauteile auch unter anspruchsvollen Bedingungen länger halten.

Oberflächenbehandlungen können auch die Funktion von Bauteilen verbessern. Eine glatte Beschichtung erleichtert das Gleiten beweglicher Teile. Je nach Bedarf verbessern manche Beschichtungen den Stromfluss oder verhindern Kratzer.

Durch das Auftragen von Beschichtungen oder Behandlungen entsteht ein Schutzschild, der das Metall vor Wasser, Chemikalien und Kratzern bewahrt.

Metallbeschichtungen verlängern die Lebensdauer und erhöhen die Festigkeit von Bauteilen. Sie tragen dazu bei, dass Bauteile starker Beanspruchung und Abrieb standhalten.

Teams verwenden Lackierungen und Beschichtungen, um die Produkte lange haltbar und gut aussehend zu machen.

Durch Entgraten und Glätten werden scharfe Kanten und raue Stellen an Blechteilen entfernt. Dieser Schritt erhöht die Sicherheit der Produkte und verbessert die Passgenauigkeit. Ingenieure verwenden verschiedene Verfahren zur Metallbearbeitung:

Beim kryogenen Entgraten werden sehr niedrige Temperaturen genutzt, um Grate leichter abbrechen zu lassen.

Magnetisches Entgraten poliert Kanten, ohne das Metall zu berühren.

Bei der elektrochemischen Entgratung wird Elektrizität für kleine, empfindliche Teile eingesetzt.

Beim robotergestützten Entgraten werden Maschinen eingesetzt, um die Arbeit jedes Mal auf die gleiche Weise zu erledigen.

Beim manuellen Entgraten werden Handwerkzeuge für kleinere Arbeiten verwendet.

Beim mechanischen Entgraten werden Maschinen für große Losgrößen eingesetzt.

Beim thermischen Entgraten werden Grate mithilfe kleiner Strahlen entfernt.

Das Entgraten verbessert Produkte in vielerlei Hinsicht:

Die Teile funktionieren besser, wenn die Grate entfernt sind.

Glatte Oberflächen wirken auf Käufer ansprechender.

Keine scharfen Kanten bedeuten weniger Verletzungen.

Das Entgraten ist wichtig für die Sicherheit und die einwandfreie Funktion der Bauteile. Wenn die Bauteile fachgerecht entgratet werden, funktionieren die Produkte wie geplant und es besteht keine Verletzungsgefahr.

Die Qualitätskontrolle ist bei der Herstellung von Blechteilen von entscheidender Bedeutung. Die Teams setzen verschiedene Methoden ein, um jeden Arbeitsschritt zu überprüfen. Sie wollen sicherstellen, dass jedes Produkt einwandfrei gefertigt ist. Diese sorgfältige Prüfung hilft, Fehler zu vermeiden und einen reibungslosen Produktionsablauf zu gewährleisten.

Bei der Metallbearbeitung setzen die Arbeiter verschiedene Methoden zur Fehlerkontrolle ein. Zunächst prüfen sie die Rohmaterialien. Sie kontrollieren die Unterlagen, testen die Festigkeit des Metalls und stellen sicher, dass es für den jeweiligen Zweck geeignet ist. Während der Fertigung der Teile überprüfen die Teams die Maße und die Funktionalität. Diese Kontrollen helfen, Probleme frühzeitig zu erkennen. Vor der Auslieferung der Teile führen die Teams eine abschließende Prüfung durch. Sie stellen sicher, dass jedes Teil einwandfrei ist und den Vorgaben entspricht.

Prüfverfahren | Beschreibung |

|---|---|

Rohmaterialprüfung | Prüft die Richtigkeit der Materialien durch Sichtung, Tests und das Lesen von Dokumenten. |

Prozessbegleitende Inspektion | Findet Fehler während der Arbeit durch Messen und Testen. |

Endabnahme | Alle Teile werden vor dem Versand geprüft, um sicherzustellen, dass sie einwandfrei sind. |

Die Teams überprüfen auch ihre Werkzeuge und Maschinen. Das hilft ihnen, korrekte Messungen durchzuführen. Manche Tests beschädigen die Teile nicht, decken aber dennoch oberflächliche Probleme auf. All diese Schritte tragen dazu bei, dass die Teams sicherstellen, dass jedes Teil fehlerfrei gefertigt ist.

Unternehmen befolgen strenge Vorgaben, um sicherzustellen, dass die Teile den Normen entsprechen. Sie wählen qualifizierte Fachkräfte aus. Moderne Maschinen und Fachkräfte tragen zur Fertigung präziser Teile bei. Unternehmen achten auf spezielle Zertifikate wie ISO 9001, die ihr Qualitätsbewusstsein belegen. Sie halten sich zudem strikt an die Vorgaben für Schneiden, Biegen und Oberflächenbearbeitung.

Die Einhaltung der Regeln hilft Unternehmen dabei, Produkte herzustellen, denen die Kunden vertrauen können.

Die Schritte zur Einhaltung der Regeln sind:

Überprüfung, ob die Arbeiter über die erforderlichen Fähigkeiten verfügen.

Mit guten Maschinen für sorgfältiges Arbeiten.

Die Zertifikate prüfen und die Regeln befolgen.

Sicherstellen, dass die Qualität in jedem Arbeitsschritt geprüft wird.

Durch diese Maßnahmen stellen die Unternehmen sicher, dass ihre Arbeit stets von hoher Qualität ist. Dies hilft ihnen, robuste und präzise Teile für vielfältige Anwendungen herzustellen.

Die Blechbearbeitung birgt einige Probleme, die Qualität und Geschwindigkeit beeinträchtigen können. Die Teams müssen diese Probleme kennen und geeignete Lösungen anwenden, um einen reibungslosen Ablauf zu gewährleisten.

Materialverformung kann zu Rissen, Rückfederung und Dellen führen. Dadurch werden Bauteile schwächer und unsicherer. Arbeiter bemerken Verformungen, wenn Metall nach dem Biegen oder Umformen seine Form nicht beibehält. Teams können diese Probleme durch einige Maßnahmen vermeiden. Sie legen für jeden Auftrag den richtigen Prozess fest. Sie wählen Formen und Materialien, die zum Design passen. Sie setzen bessere Maschinen ein, um Fehler zu reduzieren. Außerdem schulen sie die Arbeiter im sorgsamen Umgang mit Metall. Eine gute Planung hilft, Verformungen zu verhindern und die Festigkeit der Bauteile zu erhalten.

Präzisionsprobleme können dazu führen, dass Teile nicht richtig ausgerichtet sind oder nicht passen. Diese Probleme treten auf, wenn sich kleine Fehler beim Biegen summieren oder das falsche Metall verwendet wird. Risse und Brüche an den Biegestellen können entstehen, wenn die Biegung zu scharf ist oder das Metall nicht biegsam genug ist. Teams können diese Probleme auf verschiedene Weise beheben. Sie verwenden CAD-Tools und prüfen die Qualität, um die Ausrichtung der Teile sicherzustellen. Sie besprechen die Konstruktion vor Beginn mit den Mitarbeitern. Sie wählen Metalle, die sich gut biegen lassen. Sie verwenden größere Biegungen, um Risse zu vermeiden. Die folgende Tabelle zeigt die Ursachen von Präzisionsproblemen und wie diese behoben werden können:

Problem | Lösung |

|---|---|

Toleranzstapelung | CAD-Werkzeuge, Qualitätskontrolle |

Falsche Legierungsauswahl | Richtige Materialauswahl |

Risse an Biegungen | Größerer Biegeradius, duktile Legierung |

Die richtige Werkzeugpflege ist entscheidend für die Fertigung hochwertiger Teile. Alte oder stumpfe Werkzeuge können Dellen, raue Kanten und unsaubere Schnitte verursachen. Diese Probleme verursachen höhere Kosten und verlangsamen die Arbeit. Teams sollten die Werkzeuge regelmäßig auf Beschädigungen überprüfen und defekte oder stumpfe Werkzeuge umgehend austauschen. Außerdem sollten sie die Funktion der Werkzeuge während der Arbeit beobachten. Gut gepflegte Werkzeuge beschleunigen den Produktionsprozess und führen zu besseren Ergebnissen.

Tipp: Teams können Geld sparen, indem sie sich die Arbeit erleichtern und qualifizierte Hersteller auswählen.

Die Blechbearbeitung findet in vielen Branchen Anwendung. Bei diesem Verfahren werden aus Metall Produkte hergestellt, die Menschen täglich benutzen.

Automobilhersteller benötigen Blechbearbeitung für viele Fahrzeugteile. Daraus werden Karosserieteile, Rahmen und andere Komponenten gefertigt. Aluminium wird aufgrund seines geringen Gewichts häufig verwendet. Leichtere Autos verbrauchen weniger Kraftstoff und verursachen weniger Umweltverschmutzung. Fabriken setzen neue Maschinen und Roboter ein, um Teile schneller und besser herzustellen.

Einige wichtige Änderungen in der Karosseriemetallbearbeitung sind:

Mehr Aluminium wird verwendet, um Autos leichter zu machen.

Härtere Formen tragen dazu bei, dass Autos sicherer sind und besser aussehen.

Neue Verfahren zur Metallformung werden für Elektroautos eingesetzt

Der Markt wird von 133,29 Milliarden US-Dollar im Jahr 2024 auf 155,05 Milliarden US-Dollar im Jahr 2029 wachsen.

Unternehmen wünschen sich stabile Lieferketten und neue Sicherheitsmerkmale.

Diese Veränderungen zeigen, dass die Metallverarbeitung heutzutage für die Automobilherstellung von großer Bedeutung ist.

Bauherren nutzen Blechbearbeitung, um Gebäude stabiler und langlebiger zu machen. Metallträger, -paneele und -stützen tragen zur Sicherheit von Gebäuden bei. Bei manchen Gebäuden wird Metall für nahezu alle Bauteile verwendet. Das Verfahren ermöglicht es Bauherren, für jedes Projekt spezielle Bleche und Bauteile anzufertigen.

Beispiele für im Bauwesen aus Metall hergestellte Gegenstände:

Dach- und Fassadenarbeiten

Dachrinnen und Fallrohre

Lüftungskanäle

Architekturpaneele

Stahlrahmenteile

Bauherren wählen Metall, weil es robust ist und gut aussieht. Metallbauteile schützen Gebäude zudem vor Witterungseinflüssen und halten jahrelang.

Elektronikunternehmen nutzen die Blechbearbeitung aus vielen Gründen. Mit diesem Verfahren lassen sich Bauteile herstellen, die gut passen und lange halten.

Die folgende Tabelle zeigt, warum Metallbearbeitung in der Elektronik wichtig ist:

Nutzen | Beschreibung |

|---|---|

Präzision | Stellt präzise Teile für elektronische Geräte her. |

Haltbarkeit | Sorgt dafür, dass die Produkte lange funktionieren |

Anpassung | Ermöglicht individuelle Designs für jedes Projekt |

Wärmemanagement | Hilft dabei, die Wärme in Geräten zu regulieren. |

Leicht und kompakt | Stellt kleine und leichte Teile für moderne Geräte her. |

Ästhetische Oberflächen | Fügt Beschichtungen hinzu, die gut aussehen und Rost verhindern. |

Die Blechbearbeitung hilft Elektronikunternehmen dabei, Produkte herzustellen, die sicher, robust und optisch ansprechend sind.

Die Blechbearbeitung umfasst viele Arbeitsschritte, um stabile und präzise Produkte herzustellen. Jeder Schritt trägt auf seine Weise zur Produktverbesserung bei.

Schritt | Beitrag zur Qualität |

|---|---|

Arbeiten mit Bauplänen | Stellt sicher, dass die Pläne den Wünschen der Ingenieure entsprechen. |

Zeichnungen abschließen | Prüft, wie viel Kraft das Bauteil aushält. |

Metallverarbeitung | Formt das Metall auf die richtige Größe. |

Produktveredelung | Bereitet das Produkt für die Verwendung durch die Menschen vor. |

Kenntnisse über jeden einzelnen Arbeitsschritt helfen den Mitarbeitern bei der Auswahl geeigneter Materialien. Sie ermöglichen es ihnen außerdem, Metall optimal zu bearbeiten und Teile fachgerecht zusammenzusetzen. Das beschleunigt die Arbeit, spart Kosten und verbessert die Produktqualität. Wer mehr erfahren möchte, findet leicht verständliche Anleitungen und Videos zu neuen Verfahren und Designideen.

Eine Nachricht hinterlassen

Scannen Sie den QR-Code zu WeChat/WhatsApp :