In der industriellen Fertigung ist der Weg von der Konstruktionszeichnung zum fertigen Produkt oft mit unvorhergesehenen technischen Herausforderungen verbunden. Für Einkaufsleiter und Produktentwickler geht es daher nicht nur darum, einen Lieferanten zu finden, der Metall bearbeiten kann, sondern vielmehr einen Partner, der versteht, wie sich enge Toleranzen und die Materialauswahl auf den Lebenszyklus des Endprodukts auswirken.

Ob Sie nun Hochspannungsschaltanlagen in einer Fabrik einsetzen oder Energiespeichersysteme in einer Küstenwüste installieren – die Zuverlässigkeit Ihrer Hardware hängt vollständig von der Präzision des Herstellungsprozesses ab.

Eines der häufigsten Probleme in Blechgehäusefertigung Das Problem liegt in der fehlerhaften Handhabung der Toleranzakkumulation. Bei einem einzelnen Bauteil mag eine Abweichung von +/- 0,2 mm vernachlässigbar erscheinen. Beim Zusammenbau eines mehrteiligen Serverschranks oder eines modularen Schaltschranks summieren sich diese Abweichungen jedoch.

Hält sich ein Anbieter nicht strikt an die ISO 2768-m-Normen (oder strengere Normen), sind die Folgekosten hoch:

Verlängerte Montagezeit: Techniker verschwenden Stunden damit, Kanten abzufeilen oder Löcher mit Gewalt auszurichten.

Beeinträchtigte IP-Bewertung: Lücken in den Schweiß- oder Biegenähten ermöglichen das Eindringen von Feuchtigkeit, was für im Freien befindliche Elektronikgeräte fatal ist.

Thermische Ineffizienz: Schlechter Kontakt zwischen Gehäuse und Kühlkörpern verringert die Wärmeableitungseffizienz.

Nachfolgend ein Vergleich von Standard- und Präzisionsfertigungstoleranzen und deren Auswirkungen auf die Montageeffizienz:

| Toleranzstandard | Typische Anwendung | Herstellungsverfahren | Auswirkungen der Montage |

| +/- 0,5 mm | Allgemeine Klammern, einfache Kästchen | Plasma-/Standardstanzen | Hohes Risiko von Fehlausrichtungen in komplexen Baugruppen. |

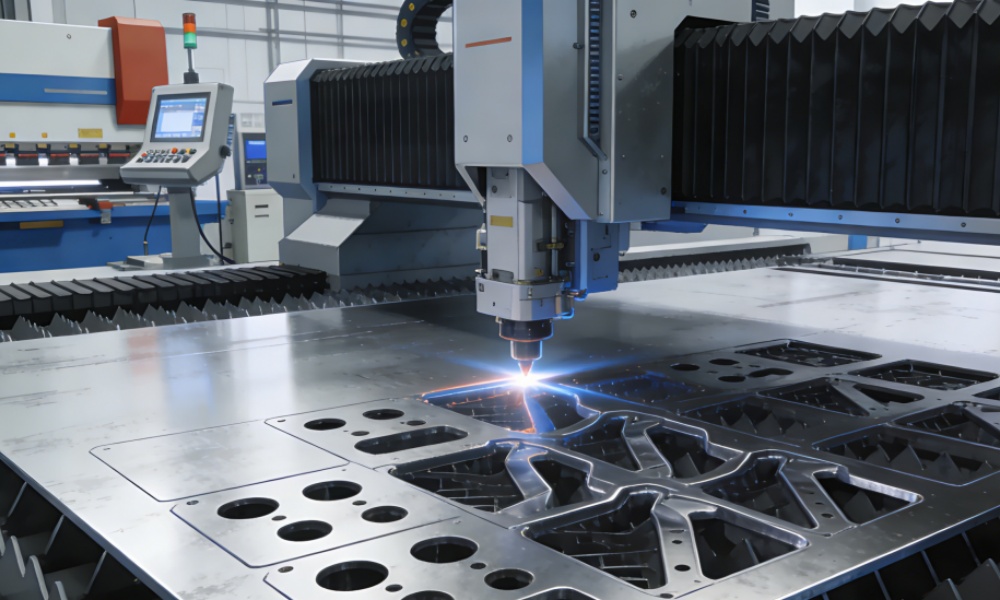

| +/- 0,1 mm | Kundenspezifisches Blechchassis | Laserschneiden / CNC-Biegen | Nahtlose Passform; reduziert den Montageaufwand um ca. 30 %. |

| +/- 0,05 mm | Gehäuse für Luft- und Raumfahrt / Medizintechnik | Hochpräzisionslaser / Bearbeitung | Perfekte Austauschbarkeit; keine Nachbearbeitung erforderlich. |

Erreichen des für eine hohe Dichte erforderlichen Standards von +/- 0,1 mm Kundenspezifisches Blechchassis Erfordert automatisierte Biegezentren mit Winkelmesssystemen. Diese Systeme korrigieren die Rückfederung des Metalls automatisch in Echtzeit und gewährleisten so, dass eine 90-Grad-Biegung unabhängig von Materialchargen exakt 90 Grad beträgt.

Beim Wechsel von Elektronikgeräten für den Innenbereich zu Batteriegehäuse für den AußenbereichDie technischen Anforderungen verschieben sich drastisch von „Passgenauigkeit“ zu „Überlebensfähigkeit“. Energiespeichersysteme werden häufig in rauen Umgebungen eingesetzt – in abgelegenen Solarparks, Ladestationen für Elektrofahrzeuge oder in Industriegebieten mit hoher Umweltbelastung.

Die Materialwahl entscheidet darüber, ob ein Gehäuse 2 oder 20 Jahre hält. Viele Projekte scheitern, weil in der Spezifikation „Standard-Kohlenstoffstahl“ gefordert wurde, ohne die spezifische Korrosionsbeständigkeitskategorie (C3, C4 oder C5) zu berücksichtigen.

Vergleichsdaten zur Korrosionsbeständigkeit:

Elektrogalvanisierter Stahl (SECC): Geeignet für den Innenbereich. Bei Verwendung im Außenbereich tritt in feuchten Klimazonen, selbst bei Pulverbeschichtung, typischerweise innerhalb von 24 bis 36 Monaten Kantenkorrosion auf.

Aluminium 5052/6061: Ausgezeichnetes Festigkeits-Gewichts-Verhältnis. Bildet auf natürliche Weise eine schützende Oxidschicht. Ideal zur Wärmeableitung, erfordert jedoch sorgfältiges Schweißen, um Risse zu vermeiden.

Edelstahl 304/316L: Der Goldstandard für Batteriegehäuse im Außenbereich. Obwohl die Materialkosten 3-4 Mal höher sind als bei Kohlenstoffstahl, sind die Wartungskosten über einen Zeitraum von 10 Jahren nahezu null.

Je nach Einbauumgebung empfehlen wir folgende Material-Oberflächen-Kombinationen:

| Umfeld | Empfohlenes Material | Oberflächenbehandlung | Lebenserwartung |

| Innenbereich / Klimatisiert | Kaltgewalzter Stahl (SPCC) | Pulverbeschichtung (60-80 μm) | 15+ Jahre |

| Outdoor / Urban | Zintec / Verzinkter Stahl | Zinkgrundierung + Polyesterpulver | 10-15 Jahre |

| Im Freien / an der Küste (Hoher Salzgehalt) | Edelstahl 316L | Passivierung / Gebürstet | Über 20 Jahre |

Für Produkte wie die in unserem Portfolio gezeigten Präzisions-Hochspannungskabelkästen oder die luftdichten Luftkammergehäuse ist das herkömmliche manuelle Schweißen oft unzureichend. Manuelles Schweißen führt zu ungleichmäßigen Wärmezonen, was zu Verformungen führt – ein Albtraum für die Einhaltung der erforderlichen Planheit. Kundenspezifische Chassis-Rückwände aus Blech.

Die moderne Blechgehäusefertigung nutzt robotergestütztes Laserschweißen. Diese Technologie bietet deutliche Vorteile für hochwertige Bauteile:

Geringe Wärmezufuhr: Beim Laserschweißen entsteht eine schmale Wärmeeinflusszone (WEZ), wodurch thermische Verformungen minimiert werden. Dies ist entscheidend beim Schweißen von dünnwandigem Edelstahl (1,0 mm – 1,5 mm).

Hermetische Siegel: Bei Batteriekästen, die die Schutzarten IP66 oder IP67 erfordern, bietet das kontinuierliche Laserschweißen eine gleichmäßige, porenfreie Naht, die das Eindringen von Wasser und Staub verhindert, ohne dass übermäßige Silikondichtstoffe benötigt werden.

Ästhetik: Die Schweißnaht ist glatt und erfordert nur minimales Schleifen, wodurch die Unversehrtheit der Oberflächenbeschichtung erhalten bleibt.

Ein häufig übersehener Aspekt der Fertigung ist, wie das Herstellungsverfahren das Wärmemanagement unterstützt. Ein kundenspezifisches Blechgehäuse beherbergt oft wärmeerzeugende Komponenten wie Netzteile, CPUs oder Wechselrichter.

Die Hersteller müssen komplexe Belüftungsmuster erzeugen können, ohne das Blech zu verformen. Der Einsatz einer Revolverstanzpresse mit Clusterwerkzeugen ermöglicht hochdichte, hexagonale Perforationsmuster (mit 60 % offener Fläche für den Luftstrom) bei gleichzeitiger Aufrechterhaltung der strukturellen Steifigkeit. Laserschneiden ist zwar präzise, aber für Tausende kleiner Löcher zu langsam. Daher ist ein Hybridverfahren – Stanzen für die Belüftung und Laserschneiden für die Konturen – oft die kostengünstigste Lösung für die Serienfertigung von Gehäusen.

Vertrauen in einen Hersteller erfordert Einblick in dessen Qualitätssicherungsmaßnahmen. Ein maßgenaues Bauteil, das bei Haftungstests der Beschichtung durchfällt, ist dennoch ein fehlerhaftes Bauteil.

Bei Batteriegehäusen für den Außenbereich ist der Salzsprühtest (ASTM B117) die wichtigste Qualitätsprüfung. Ein zuverlässiger Hersteller sollte diesen Test intern oder durch externe Labore durchführen lassen.

Standardisiertes Qualitätskontrollprotokoll für Industriegehäuse:

Wareneingangskontrolle: Überprüfung der Dicke und der chemischen Zusammensetzung.

Erstmusterprüfung (FAI): Überprüfung aller kritischen Maße und Lochpositionen mittels Koordinatenmessgerät (KMG).

Prozessinspektion: Echtzeitüberwachung von Biegewinkeln und Schweißnahtdurchdringung.

Abschluss der Tests:

Die Kostenreduzierung sollte durch Designoptimierung (DFM) und nicht durch Materialeinsparungen erreicht werden. Beispielsweise kann das Ersetzen von Schweißen durch Nieten in nichttragenden Bereichen die Lohnkosten um 20 % senken. Ebenso reduziert die Konstruktion von Bauteilen, die sich effizient auf einem Rohblech verschachteln lassen, die Ausschussquote.

Wenn Sie einen Fertigungspartner beauftragen, fordern Sie vor Produktionsbeginn einen DFM-Bericht an. Eine proaktive Prüfung kann Merkmale aufdecken, die unnötige Kosten verursachen – wie beispielsweise tiefe, schmale Schlitze, nicht standardmäßige Lochgrößen oder unmögliche Biegeradien – und Ihnen so ermöglichen, das Design für eine kostengünstigere und schnellere Produktion anzupassen.

Eine Nachricht hinterlassen

Scannen Sie den QR-Code zu WeChat/WhatsApp :